A németek valamit titkolnak: ahányszor a fotóstáskám felé nyúltam, csinos kísérőm arcán megfagyott a mosoly. Szeméből eltűnt a csillogás, pajkos arca fagyosabb lett Michael Schumacherénél – de ne szaladjunk előre, az ezerszeres világbajnokról még lesz szó, bőven.

Azt gondolhatnánk, bukósisakot gyártani nem nagy talány. Fröccsöntünk, faragunk, kalapálunk vagy laminálunk egy héjat, beleragasztunk valami ütéselnyelő réteget, aztán kész; pont úgy, ahogy a Kiskőrösi csinálta. Nem véletlen, hogy már rég megszűntek – a bukó könnyen megvan, de nem mindegy, hogy mennyit ér.

A Schuberth 1922-ben kezdte: a Braunschweigban indult gyár a húszas években csöppent bele a munkavédelembe. Beszállítóként indultak, majd 1953-ra belátták, úgy jó, ha mindent ők csinálnak. A döntés helyesnek bizonyult, de ehhez folyamatos fejlesztés kellett. 1956-ban készítették el a motorosoknak szánt modelljüket. Az eltelt évtizedek alatt pont azt csinálták, mint a gyűlöletes kommentelők: folyton elsőztek, de esetükben ez dicséretes. Az első szélcsatornában kikísérletezett sisak, az első optimalizált áramlást biztosító felület, az első beépített napszemüveg, az első moduláris, felhajtható állú bukó, mind az ő nevükhöz fűződik.

Az elhunyt celeb

A korai évtizedekben sokan csak a pilótáktól kölcsönvett bőrsapkában gurultak, a feljegyzések szerint az első sisakokat az amerikai board tracken, a deszkával borított körpályán versenyzők kezdték hordani. Két változat létezett, az egyik a tűzoltókéhoz volt hasonló, csak kisebb: speciálisan keményített bőrből készült, de már nem sapkaszerű volt, hanem valós páncél. Az elterjedtebb a nagyobb tompítóképességű parafa alapú bukó volt.

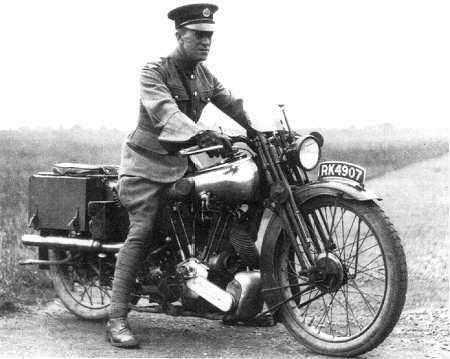

A sisak használatának korai harcosa Európában Hugh Cairns volt. A fiatal idegsebész T.E. Lawrence, ismertebb nevén Arábiai Lawrence egyik orvosa volt – a népszerű katonatiszt Brough Superior S100-as motorján 1935-ben egyenes útszakaszon bukott. A kormány felett átbucskázva komoly fejsérüléseket szerzett, kómába esett, életéért hat napig küzdöttek, hiába.

A sebész belátta, hogy Lawrence könnyebb zúzódásokkal is megúszhatta volna, ha valami védi a fejét - kutatott, szervezett, és közismertségét kihasználva nagy szerepe volt abban, hogy az Egyesült Királyság katonai és civil motorosai számára valós védelmet adó bukósisakokat fejlesszenek ki.

A tervezés nem rajzasztalon, hanem három dimenzióban, számítógépes (CAD) folyik. Egy új bukósisak kifejlesztése akár két-három évbe is telhet: a tervezést követi a modellezés, az aerodinamikai vizsgálatok, a próbadarabok gyártása, az újabb és újabb tesztek. Légellenállás, áramlási tulajdonságok, törés, esőtűrés, zajvédelem – mindegyik egyformán fontos.

A székben fészkelődve csak arra tudtam gondolni, hogy milyen objektívet és vakubeállítást válasszak. Tízkilós fotóstáskám minden helyzetre megoldást nyújtott volna, de amint a magdeburgi csarnok gyártórészlegéhez értünk, rögtön lelomboztak. Fotózni tilos, nincs kiskapu. Hiába vagyok újságíróként a gyár vendége, hiába várják azt, hogy színes, vicces és érdekes történetet írjak a gyárlátogatásról, fényképet nem készíthetek.

260 ember dolgozik az üzemben, nincs zsúfoltság, éppen azért hagyták ott Braunschweiget, itt elfér a fejlesztés és a kivitelezés is. Természetesen a raktárba lépve azonnal nyilvánvaló vált, hogy a felhasznált alkatrészek zöme nem itt készül: ládákba és dobozokba csomagolva érkezik a sisak nagy része. Kísérőnk elmondta, hogy minden beszállító német – biztos olcsóbb bukókat gyártanának kínai partnerekkel, de hisznek abban, hogy így magasabb minőségben termelhetnek; nos, ennek ára van.

A Schuberth gyárban napi 5500-6000 sisak készül, ebből 6-800 a motoros, a többi munkavédelmi vagy katonai. A munkafázis első eleme az üvegszálrétegek vágása, amit egy óriás plotter végez. A tekercsben érkező anyagot egymás fölé terítve vágja a kés, a végeredmény két kagyló, amely a sisakhéj jobb és bal oldalát adja.

A kész vágás a formanyomó géphez kerül, amiből nyolc darab van a magdeburgi üzemben. Ez a munkafázis teljes egészében kézi, fontos a precíz munka. A két felet egymást középen átfedve a gépbe simítják, adagolópumpával speciális epoxitot tesznek egy tálba – milliliterre pontosan dolgoznak –, majd néhány percre rázógépre teszik az edényt, majd tartalmát körkörösen a nyers héjra locsolják.

A következő munkafázisban lecsukják a formanyomó gépet, amelynek tetejében szilikonból készült sablon van. Az összeaszott herezacskóra emlékeztető zsák nagy nyomással felfújva adja ki a bukósisak formáját, a fedél lezárása után a nyers héjhoz szorul.

Fontos a megfelelő hőmérséklet, 80 fokon, 270 másodpercig történik a szárítás, ennyi idő alatt készül el a kompozit héjszerkezet. Ezen még rengeteg felesleges rész van, körülbelül egyharmada a kukába jut. Innen a vízsugaras vágógépbe kerül a héj: fél perc leforgása alatt levágja róla a resztlit. A vékony vízsugár 6000 bar nyomással dolgozik, előnye, hogy nem égeti meg a héjat – ennek ellenére készülnek olyan sisakok a Schuberth-nél, melyeket lézersugárral vágnak.

A következő munkafázis a csiszolás, ahol az éleket és a nem kívánt sorját távolítják el. Ez sem gépi erővel történik, az egymással csacsorászó hölgyek kézzel dolgoznak. Az alapozó festés után ismét csiszolás jön, hogy a végleges színezés számára megfelelő felületet teremtsenek. A fújást robotok végzik, a szárítás pedig ultraibolya fényt kibocsátó kabinban történik, így lényegesen gyorsabban keményedik meg a festékréteg.

A manapság divatos, mintás felületű sisakoknak csak elenyésző hányada készül valódi festéssel – a Schuberth is matricázással dolgozik. Az ultravékony, cellulóz alapú ragasztóval ellátott lapok mindössze fél évig tárolhatók, ha ez alatt nem használják föl, mehetnek a kukába. A bukósisakokra a matricás reklámfeliratokhoz hasonló technikával kerül a minta – az egyszerű eljáráshoz képest meglepő a „festett” bukók bolti felára.

A gyár többi részéhez képest mintegy öt fokkal melegebb teremben három-négy munkás dolgozik. Mosószeres vizet spriccelnek a sisakhéjra, ez biztosítja, hogy a vékony fólia csúsztatható, igazgatható legyen. Miután odahúzták az ideális pozícióra, rugalmas spatulával kihúzzák alóla az ott ragadt vízcseppeket és levegőpúpokat. Meleg levegőt fújnak a sisakokra, csak a ragasztófólia teljes száradása után történhet meg a héj lakkozása.

Az épületben bolyongva követtük a munkafázisokat, mindegyik stációnál feltettem a kérdést: „És itt fotózhatok?” „Nein” – jött a válasz, és még mindig nem értettem. Nem láttam semmi államtitkot, sehol egy mellbeverő világújdonság. A szalagokon mozgó C3-as moduláris bukók is már rég megjelentek.

Egy távoli polcsoron akadt meg a tekintetem. Halványzöld sisakok sorakoztak egymás mellett; ahogy rájuk néztem azonnal évtizedeket repültem vissza a múltba. A Wehrmacht félelmetes fejfedőjével megegyező sisakok várták a csomagolást. Azonnal fotózni akartam, de hevesen tiltakoztak. Állítólag ez az F120-as tűzoltósisak, de összeesküvés-elméletekre fogékony agyam már látta is Merkel kancellárt katonai parádét vezetni – a második világháborús dizájn vagy máig érvényes, vagy valami titokban szerveződik. Hazai boltok a rohamsisakot nem forgalmazzák: pedig a perverz módon túlpolitizált magyar motoros-társadalomban biztos, hogy ECE norma nélkül is eladható lenne.

Gyorsan átrángattak bennünket a végső összeszerelés színhelyére, szemünk előtt rakták össze az utolsó C2-es bukósisakokat. Ennek a modellnek a gyártása megszűnik, helyét a Schuberth palettáján átvette a könnyebb és kisebb C3. Itt végre fotózhattunk, olyan pátosszal közölték velünk a lehetőséget, mintha legalább ezernyi meztelen Heidi Klum illesztené az extrudált polisztirolból (EPS) készült belső héjat a kétkomponensű lakkal lefújt és megszárított külsőbe.

A kivehető, mosható és antibakteriális bélés is itt került a bukósisakba. Amint elkészült egy fázis, már adták is tovább, felkerült az állrész, a szellőzők és a plexi is. Megtudtuk, hogy Európában csupán négy cég van, amely képes minőségi sisakrostélyok gyártására. Ez az elem az, amely a leghosszabb ideig készül – a közhiedelemmel ellentétben nem sima fröccsöntéssel állítják elő. A csiszolások miatt akár hónapokig is eltarthat a gyártás. A Schuberth saját bevallása szerint ragaszkodik a legjobb minőséghez, az összes rostélyuk polikarbonát alapú és Class One, vagyis a legjobb optikai minősítéssel bír.

Természetesen a Magdeburgban gyártott sisakok is rendelkeznek a megfelelő biztonsági minősítéssel. Az Unió területén az UN-ECE 22.05 szabvány a mérvadó. A tesztlaborba érve megtudtuk, hogy a normák nem csak nevükben különböznek: mást és máshogy vizsgál az európai és az amerikai szakember is.

A Schuberth bukók az Unióban érvényes szabványhoz igazodnak. Ez a valóságban azt jelenti, hogy ismertek a követelmények, a sisakot pont olyanra gyártják, hogy a teszten kiváló minősítéssel átmenjen. Mivel az USA-ban elismert DOT mást követel meg, eddig ott nem is voltak jelen. Elmondásuk szerint most már nyitni kell, az amerikaiak külön szériát kapnak.

A statisztikák szerint motorbalesetekben a bukósisakokra 53 százalékban oldalirányú, 2 százalékban fejtetőre ható, 21 százalékban tarkóra ható és 24-ben arcra ható erők lépnek fel. Hogy a szigorú technikai vizsgán átmenjen a sisak és kereskedelmi forgalomba kerülhessen, ellen kell állniuk a több irányból szimulált ütközőpróbának.

A közhiedelemmel ellentétben nem a tompa vagy az éles tárgyat vágják a bukóhoz, hanem egy oszlopra felhúzva magát a sisakot ejtik a fixen beépített fémtömbre. Nem egész bábut használnak, így a vizsga sokkal kevésbé látványos, mint az autók töréstesztje. Az emberi fejre nagyjából hasonlító foglalatra húzzák rá a sisakokat, és függőleges sín mentén húzzák fel olyan magasságra, hogy szabadesésben 7,5 m/s legyen a becsapódási sebesség.

Érvényben levő, bukósisakokra vonatkozó normák

Ausztrália: AS 1698

Brazília: NBR 7471

Kanada: CSA CAN3-D230-M85

Japán: JIS T8133

Új Zéland: NZ 5430

India: IS 4151

Európai Unió: ECE 22.05

USA: DOT FMVSS 218

Általános: Snell M 2005 / M 2010

Természetesen a valóságban ennél sokkal gyorsabban, 22-36 m/s-mal, vagyis átlagosan 80-130 km/h-val motorozunk. Az általánosan elfogadott magyarázat, hogy a balesetet fékezés előzi meg, vagy az eltalált tárgy tompít valamelyest - behorpad például az autó ajtaja. Ennek ellenére nem ritka, hogy a motoros telibe talál olyan tárgyakat, amelyek egyáltalán nem tompítanak: ilyenkor csak az isteni gondviselésben bízhatunk.

Mivel a Schuberth gyár munkavédelmi sisakokkal kezdte, rengeteg tudást gyűjtöttek össze. Marcel Lejeune igazgató elmondta, a tűzoltók, a katonák vagy a favágók igényei által megszerzett tapasztalat összpontosul a motoros bukókban is, de cégük büszkesége, az F1-es fejvédő az, ami leginkább magában hordozza az összesített tudást.

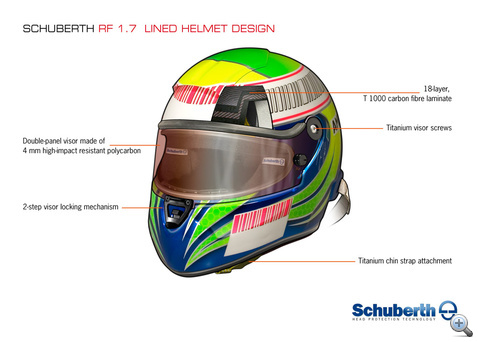

F1 sisakok, avagy mi volt Felipe Massa fején?

Michael Schumacher a kilencvenes évek végén segítséget kért a Schubert GmbH-tól. Úgy gondolta, biztonság és kényelem szempontjából is javítani kell a pilóták egyik legfontosabb felszerelésén. Ekkor a német cég még kevés autós tapasztalattal rendelkezett, ellenben több mint fél évszázada készített tűzoltósisakokat. Első közös munkájuk az RK1 kódjelű bukósisak volt, amely kilenc hónapnyi fejlesztés és kétmillió eurós befektetés után született meg.

A pályán száguldva a belélegzett levegő tele van rákkeltő részecskékkel, a szűrés létfontosságú. A tarkó mögött 18 ezres percenkénti fordulattal üvölt egy benzinmotor – a zajcsillapítás elengedhetetlen. Az RK1-gyel az F1 sisakok új generációja jelent meg. Könnyű volt, nagyobb védelmet nyújtott ütközés és tűz esetén, és jó szellőzése ellenére kényelmesebb és halkabb volt, mint a világbajnok korábbi bukósisakja. A folyamatosan jelenlevő 114 decibel 98-ra szelídült.

Az autóversenyzők nyakizmait különleges edzéstechnikával erősítik, hogy elviseljék a félelmetes hossz- és keresztirányú gyorsulást. Éppen ezért rendkívül sokat számít, ha a sisak pár grammal könnyebb lesz - néha csak ennyin múlik, hogy a pilóta képes legyen megtartani koncentrációját a verseny végéig. Szénszálból, kevlárból és üvegszálból álló sisakhéjat készítettek. A technika bevált, Kimi Räikkönen, Luca Badoer, Marc Gené, Nick Heidfeld, Nico Rosberg és a nemrég szerencsétlenül járt Felipe Massa is ezt választotta – a Hungaroringen elszenvedett balesetének szerencsés kimenetele nagyban sisakjának volt betudható.

Az F1 sisakokat méretre szabva, a versenyző személyes igényeinek megfelelően teljes egészében kézzel készítik. Külső héjuk alatt EPS belső héj és tűzálló bélés található, a szellőzőrendszert részecskeszűrővel szerelik fel, az állszíj kevlárból, a plexi polikarbonátból készül. Kialakításuk megengedi, hogy felszerelhetőek legyenek HANS biztonsági rögzítőrendszerrel.

A zárt, más néven integrál sisakok megjelenésekor, a hatvanas években még nem sokat foglalkoztak a lehajtható rostélyok optikai tulajdonságaival, súlyával és biztonságával. Napjainkban viszont minden "plexinek" meg kell felelnie vagy a Nemzetközi Automobil Szövetség, az FIA előírásainak, vagy pedig a Snell Alapítvány független és általánosan elismert szabványának. Ez komoly tesztek teljesítésével érhető el: a 3 mm vastagságú anyagon például legfeljebb 2,5 mm-es mélyedést okozhat az egygrammos, 500 km/h-s sebességgel becsapódó ólomgolyó.

A tűzállósági próba is kötelező: az F1-es fejvédőknek 45 másodpercen keresztül 800°C-t kell bírniuk. Nem olvadhatnak meg, nem lyukadhatnak ki, és a belsejükben nem emelkedhet 70°C fölé a hőmérséklet. A kevlár sisakhéjat úgy alakítják ki, hogy egy bizonyos erőhatás felett képes legyen kontrollált töréssel elvezetni az ütközési energiát, így védve meg a pilóta fejét és nyakát a veszélyesen nagy terheléstől. A beépített kevlár, titán, alumínium, műanyag, polikarbonát és acél alkatrészekből biztosítják a fokozott védelem mellett is megmaradó alacsony tömeget: a kész sisak kevesebb mint 1200 gramm.

A Schuberth volt az aerodinamikai tudatossággal fejlesztett sisaktechnika úttörője. Az első ilyen a Speed névre keresztelt, golflabda felületű motoros bukójuk volt. Az akkori optimalizált áramlás mára egy új dimenzióba jutott. Olyan részletekre kell figyelniük, hogy az F1 vezetők feje neve vezesse el a motor lélegzőnyílása elöl a szelet: ha ideális a sisak formai kiképzése, akkor még a versenyautó is jobban megy.

A tárgyalóban ülve kezünkbe nyomták a pilóták sisakjait – az igazi rajongók most sírjanak – akár Schumacher hajszálait is kiszedegethettük volna. A világbajnok babonás: amíg nyerésben volt, nem cserélt bukót, amint vesztett, azonnal újat kért; személyisége volt olyan erős marketingeszköz, hogy ezt a heppet lelkesen kielégítették. Szívesen adtak neki sőt, a hobbimotorozását is támogatták.

Kezembe nyomták Michael egyszínű, pályamotoros sisakját. Tudtam, hogy a karbonból készült, számította rá, hogy könnyű, de mégis nehezebbet vártam. A tenyerembe véve majd elejtettem a megdöbbenéstől: tömege mindössze 860 gramm volt. Félelmetes.

A cég igazgatóhelyettese, Erwin Van Hoof elmondta, a 2010-es szezon más lesz, mint az eddigiek. Új fejlesztési program indult be, amelynek keretében fiatalosabb formatervezésű, divatosabb mintájú bukósisakokon dolgoznak. A több évtizednyi munkával elért minőségből és védelemből természetesen nem engednek. Amint a mosolygós belga elmondta: „Nem mindenki akar egy Tigris tankot hordani a fején.“

Az épületből kilépve úgy gondoltam, most már biztos fotózhatok, az udvaron, a gyár falán csak nincsenek titkok. Tévedtem. Megkértek, hogy a kerítésen belül állva ne fotózzam a fémlemezekkel burkolt csarnokot. Fejemet csóválva kikullogtam az öt méterre levő kapun túlra, lőttem, de egy valamit nem értettem: miért kell rejtegetni, hogy a világ egyik legjobb minőségű sisakjait gyártják? Dicsőség ez, nem titok.

Hogyan vegyünk sisakot?

Már a vásárlás előtt tanácsos odahaza megmérni fejünk kerületét, ez alapján tudjuk meghatározni, hogy milyen méretű sisakra van szükségünk. Nem engedhetünk meg magunknak olyan magyarázatokat, hogy "én nem szeretem, ha szorít, bő cuccokat hordok" - nem egy gördeszkás gatyát boltolunk a plázában.

Sokan elfelejtik a szíj beállítását a próba során. Vegyük a fáradságot, igazítsuk és kapcsoljuk be: a helyes feszesség az, mikor két ujjunkat alá tudjuk csúsztatni. Ha a sisak kényelmes és nem szorít sehol, talán jó is lesz - de előbb még ellenőrizzünk néhány dolgot.

Sokan összetévesztik az arcunkon feszes sisakot a szorossal: a bukónak úgy kell állnia rajtunk, hogy ne mozoghasson. Az arcpárnáknak gyöngén rá kell nyomódni a járomcsont alatti bőrfelületre - ha nem kínoz és nem maradnak utána piros foltok, jó lesz.

Kérjünk segítséget a fordításpróbához: miközben a fejünkön van a sisak, jobbra-balra el kell csavarni rajtunk. Ideális esetben nem fordul el, sőt, az arcpárna magával húzza a bőrt is – ne hanyagoljuk el ezt a tesztet, képzeljük el, hogy egy közúti balesetkor milyen erők hatnak ránk. Ez annak csak töredéke.

Mozgassuk a bukót előre-hátra! Ha lüttyen, akkor túl nagy, vagy nem passzol a fejformánkhoz. Univerzális sisak nem létezik, ha valamelyik próbán nem felel meg, ne ragaszkodjunk a kiszemelthez, keressünk más modellt vagy márkát.

Kérjük meg a barátunkat vagy az eladót, hogy tenyerével támassza meg a bukó állrészét, miközben a tarkónál felfele feszíti – ha enged, balesetvédelmi szempontból nem megfelelő.